Digital Twin: Como Funciona a Tecnologia Que Espelha o Mundo Real

24/03/2025

A tecnologia avança a passos largos, e entre as inovações mais promissoras está o Digital Twin, ou Gêmeo Digital. Esse conceito revolucionário permite criar uma réplica virtual altamente detalhada de um objeto, sistema ou processo do mundo real. Assim, empresas e indústrias podem monitorar, simular e prever cenários com maior precisão.

Então, se você quer entender como essa tecnologia funciona e como ela está transformando setores como manufatura, saúde, engenharia e até cidades inteligentes, continue lendo este artigo!

O Que é Digital Twin?

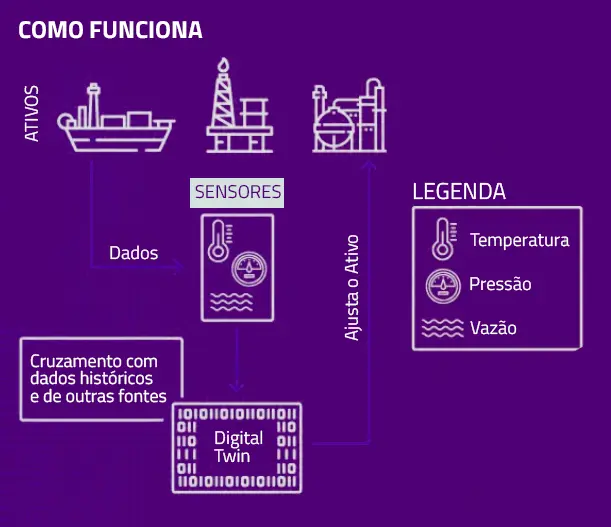

O Digital Twin é um modelo digital dinâmico que espelha um ativo físico, integrando sensores e inteligência artificial para coletar dados em tempo real. Dessa forma, é possível acompanhar o comportamento de máquinas, produtos ou até mesmo ambientes inteiros sem a necessidade de testes físicos.

Esta tecnologia começou a ser aplicada em 1960, quando a Nasa começou a replicar suas espaçonaves para realizar estudos e desenvolver melhorias (assim surgiu as primeiras tecnologias CAD). O exemplo da NASA se refere a uma cópia digital de um objeto físico e funciona da mesma forma que um arquiteto faz o modelo em 3D de um projeto (sim, uma maquete 3D pode ser considerada um Digital Twin primitivo) mas a tecnologia evoluiu de forma que agora também permite a simulação de processos em tempo real em softwares que simulam virtualmente componentes de uma indústria, mecanismo ou outros sistemas.

Softwares de engenharia já realizam simulações de materiais, impacto e outros, mas ainda assim, o que distingue o conceito de Digital Twin é que ele vai além de apenas uma simulação. Ele se conecta diretamente ao mundo real por meio de sensores e dispositivos de monitoramente IoT (Internet of Things ou Internet das Coisas), permitindo que as empresas visualizem e analisem o desempenho de um ativo em tempo real, enquanto ele opera.

Digital Twin, Maquete 3D e simulações: Entenda a diferença

Apesar de todos serem reproduções digitais do mundo real, há diferenças importantes entre simulação, digital twins e maquetes 3D que mostram o uso adequado de cada uma dessas tecnologias:

- Maquete 3D: um projeto de arquitetura de um edifício, por exemplo, geralmente envolve o processo da modelagem 3D do mesmo para aferir inúmeros detalhes do projeto, de acabamentos a estética, usos e compatibilidade com demais projetos envolvidos. Contudo, ele é um modelo estático, ou seja, não interage com o mundo real e não se altera sem intervenção do arquiteto.

- Simulações: simulações, diferente de um modelo/maquete 3D simples, tem um fator de complexidade a mais, que é o tempo. Toda simulação existe para sabermos como um processo inicia e como ele vai terminar. Aqui temos como exemplo simulações de engenharia de materiais, que permitem aos engenheiros testar a capacidade de carga de uma estrutura ou objeto sem ter que fazer isso no mundo real.

- Digital Twin: Já o modelo de gêmeo digital funciona como uma versão digital que simula ou mapeia em tempo real um processo ou operação, fazendo isso através de inúmeros sensores. Em uma indústria, significa ter um software que mostra a produção e processos em tempo real ao gestor da fábrica. Já em um veículo autodirigido isso significa recriar o ambiente à frente usando visão computacional para saber onde o carro deve se direcionar para chegar ao destino evitando obstáculos.

Como Funciona um Gêmeo Digital?

Eles podem ser classificados em diferentes categorias, dependendo da escala e do nível de detalhamento da representação digital. A principal diferença entre esses tipos está na sua aplicação e na profundidade da análise que proporcionam. Em um ambiente complexo, como uma indústria ou uma infraestrutura urbana, é comum que vários tipos de Digital Twins coexistam, colaborando para um sistema mais eficiente e inteligente. A seguir, exploramos os principais tipos e suas aplicações.

Gêmeos de Componentes ou Partes

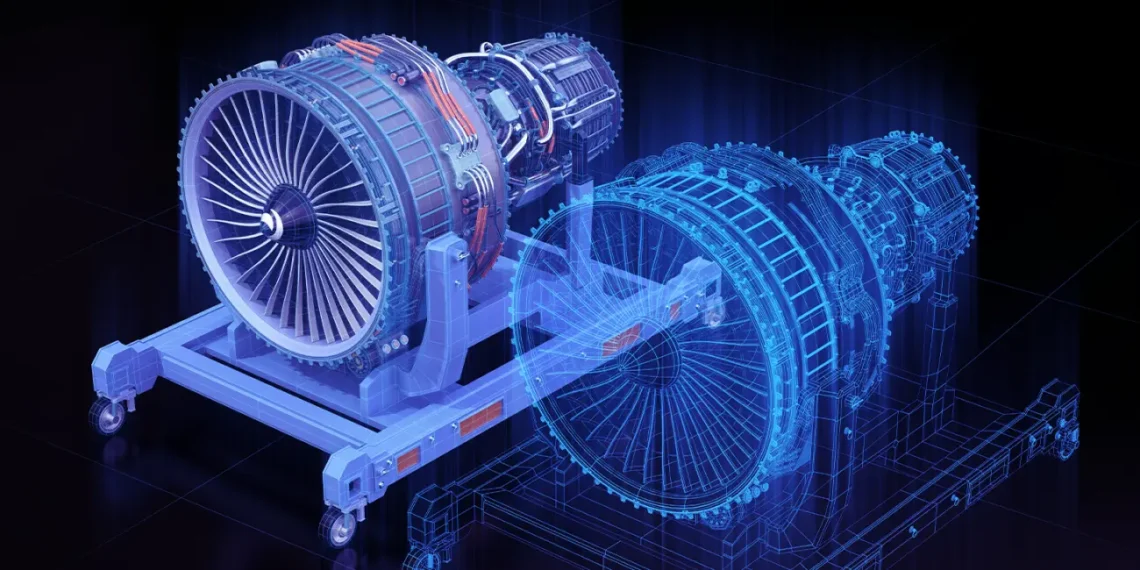

Representam a versão digital de um único componente funcional dentro de um sistema maior. Quando esse componente é de menor importância, ele pode ser chamado de “gêmeo de parte”. Esse nível granular permite um estudo detalhado do comportamento de pequenas peças, ajudando na manutenção preditiva e no aprimoramento do design. Em ambientes industriais geralmente são feitos em modelos 3D em Ansys, SolidWorks ou Inventor

◽ Exemplo: O digital Twin de uma máquina de corte de uma indústria automotiva.

Gêmeos de Ativos

São formados quando dois ou mais componentes trabalham juntos para desempenhar uma função específica. Nesse nível, o Digital Twin não apenas replica o comportamento individual dos componentes, mas também estuda suas interações e a forma como eles influenciam a eficiência do ativo como um todo. Os dados gerados podem fornecer informações valiosas sobre desempenho, desgaste e possíveis melhorias. Aplicações que costumam ser usadas aqui são Ansys Twin Builder, Hexagon Digital Realities ou mesmo o SIMULIA da Dassault Systèmes.

◽ Exemplo: O digital Twin do conjunto de máquinas de corte, que fazem parte de um processo maior de fabricação de um automóvel.

Gêmeos de Sistema ou de Unidade

Eles representam um conjunto de ativos interligados formando um sistema funcional completo. Essa abordagem oferece uma visão integrada do desempenho de um sistema, permitindo identificar gargalos, prever falhas e otimizar processos operacionais para aumentar a eficiência e reduzir custos. Softwares que realizam esse tipo de digital twin incluem aplicações Siemens, 3D Experience da Dassault Systèmes e aplicações Hexagon

◽ Exemplo: O digital Twin de toda fábrica de automóveis, que inclui processos de corte, dobra, soldagem, montagem de componentes e demais, todos simulados conjuntamente em tempo real dentro do modelo digital.

Gêmeos de Processo

Analisam como múltiplos sistemas interagem dentro de um ambiente produtivo. Esse tipo permite a simulação de fluxos de trabalho inteiros, garantindo que todos os sistemas estejam sincronizados para operar com máxima eficiência. Eles são essenciais para a otimização de cadeias de produção, logística e gestão de grandes infraestruturas, garantindo que atrasos em uma parte do processo não afetem negativamente o desempenho geral. Aplicações Siemens, Hexagon e 3D Experience são geralmente utilizadas nestes modelos.

◽ Exemplo: O digital Twin de toda fábrica de automóveis, que inclui processos de corte, dobra, soldagem, montagem de componentes e demais, todos simulados conjuntamente em tempo real dentro do modelo digital.

Cada um desses tipos de Digital Twins desempenha um papel fundamental na transformação digital, permitindo que empresas e indústrias tomem decisões mais precisas, reduzam desperdícios e aumentem a eficiência operacional. À medida que a tecnologia evolui, a integração entre esses diferentes tipos se torna cada vez mais sofisticada, criando ambientes digitais altamente realistas e funcionais.

Principais Aplicações do Digital Twin

O conceito de Gêmeo Digital não é exclusivo de um setor. Na verdade, ele já está revolucionando diversas áreas. Confira algumas das principais aplicações:

Indústria e Manufatura

Empresas utilizam o Digital Twin para monitorar máquinas, prever falhas e otimizar processos produtivos. Com essa tecnologia, é possível:

◽ Reduzir custos de manutenção preventiva

◽ Aumentar a eficiência de linhas de produção

◽ Simular cenários antes da implementação real

Por exemplo, fabricantes de automóveis criam réplicas digitais de motores para testar diferentes condições sem precisar construir protótipos físicos.

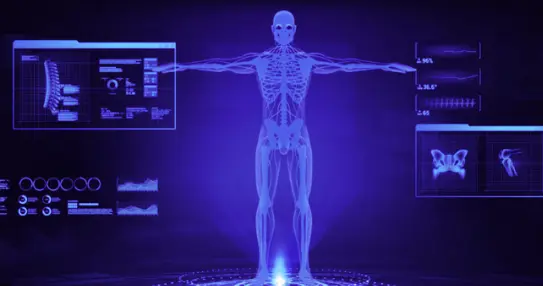

Saúde e Medicina

Na área médica, o Digital Twin permite:

◽ Criar simulações de órgãos e pacientes para tratamentos personalizados

◽ Treinar cirurgiões em procedimentos complexos

◽ Monitorar dispositivos médicos em tempo real

Dessa forma, médicos podem prever como um medicamento afeta um paciente antes mesmo de administrá-lo.

Cidades Inteligentes

O conceito de smart cities se beneficia imensamente do Digital Twin. As prefeituras e órgãos governamentais utilizam réplicas digitais de cidades para:

◽ Monitorar o tráfego e melhorar a mobilidade urbana

◽ Simular desastres naturais para criar planos de resposta

◽ Otimizar a distribuição de energia elétrica

Isso permite tomar decisões baseadas em dados reais, tornando as cidades mais eficientes e sustentáveis.

Setor Aeroespacial e Automobilístico

Fabricantes de aviões e automóveis utilizam o Digital Twin para:

◽ Testar novos designs e materiais

◽ Simular desgaste de peças e prever falhas

◽ Melhorar a aerodinâmica de veículos

Empresas como a NASA usam essa tecnologia para planejar missões espaciais e prever desafios que astronautas enfrentarão antes mesmo do lançamento. No setor de defesa, empresas como Lockheed Martin ou Dassault Aviation utilizam simulações avançadas para o projeto de caças e outras aeronaves em ambientes extremos.

Vantagens do Digital Twin

O Digital Twin traz uma série de vantagens para empresas que querem inovar e aumentar sua eficiência. Um dos principais é a redução de custos, já que permite realizar testes virtuais utilizando um computador do tipo Workstation, sem precisar investir em protótipos físicos caros. Isso significa menos desperdício e mais agilidade para ajustar e aprimorar produtos e processos. Além disso, a tecnologia melhora a eficiência operacional, ajudando a prever e corrigir problemas antes que eles causem falhas, evitando retrabalho e otimizando a produção.

Outro grande diferencial é a tomada de decisão baseada em dados. Com análises detalhadas e em tempo real, as empresas podem traçar estratégias mais assertivas, minimizando riscos e aproveitando melhor as oportunidades. E não para por aí, o Digital Twin também contribui para a sustentabilidade, reduzindo o desperdício de materiais e o consumo de energia, tornando as operações mais ecológicas e alinhadas às práticas ambientais do futuro.

Desafios e Futuro do Digital Twin

Apesar de suas inúmeras vantagens, a implementação do Gêmeo Digital ainda enfrenta alguns desafios significativos. Um dos principais obstáculos é o alto custo inicial, já que a instalação de sensores e a infraestrutura necessária para a Internet das Coisas (IoT) demandam um investimento considerável. Além disso, a necessidade de integração com outros sistemas digitais pode tornar o processo complexo, exigindo compatibilidade e ajustes constantes para garantir um funcionamento eficiente. Outro ponto importante é o grande volume de dados gerados, o que requer um poder computacional elevado para processar, armazenar e analisar essas informações em tempo real. Dependendo do volume podem ser necessários Workstations ou Servidores de alta performance.

Conclusão: O Digital Twin Está Moldando o Futuro

O Digital Twin não é apenas uma tendência, mas uma tecnologia transformadora que está redefinindo a forma como interagimos com o mundo físico. Desde fábricas inteligentes até cidades conectadas, essa inovação permite maior eficiência, previsibilidade e inovação.

Se sua empresa busca otimizar processos e tomar decisões estratégicas baseadas em dados reais, investir no Digital Twin pode ser o próximo passo para se destacar no mercado.

Agora que você já entende como o Digital Twin está transformando indústrias, a escolha do hardware adequado para rodar esse processo pode exigir tempo e estudo. Nossas máquinas são projetadas para lidar com modelagem complexa, simulações precisas e processamento avançado de dados.

Fale com nossos consultores agora mesmo e encontre a workstation perfeita para suas necessidades!

Foque no seu trabalho, nós proporcionamos o hardware ideal para seus projetos!

Soluções customizadas de hardware para sua necessidade.

FALAR COM ESPECIALISTA